गेल्या दोन वर्षांत, मेटल मोबाइल फोन उद्योगात एक हॉट स्पॉट बनले आहेत आणि ग्राहक इलेक्ट्रॉनिक उत्पादनांमध्ये ते अधिकाधिक प्रमाणात वापरले जातात. या लेखात अनेक मेटल प्रोसेसिंग टेक्नॉलॉजीज आणि संबंधित उत्पादन अनुप्रयोगांचा तपशीलवार माहिती आहे.

उदाहरणार्थ:

1. सीएनसी+ एनोड: आयफोन 5/6, एचटीसी एम 7

2. फोर्जिंग + सीएनसी: हुआवे पी 8, एचटीसी एम 8

3. एक मरणार कास्टिंग: सॅमसंग ए 7

5. स्टॅम्पिंग + सीएनसी: हुआवे सोबती 7

कास्टिंग

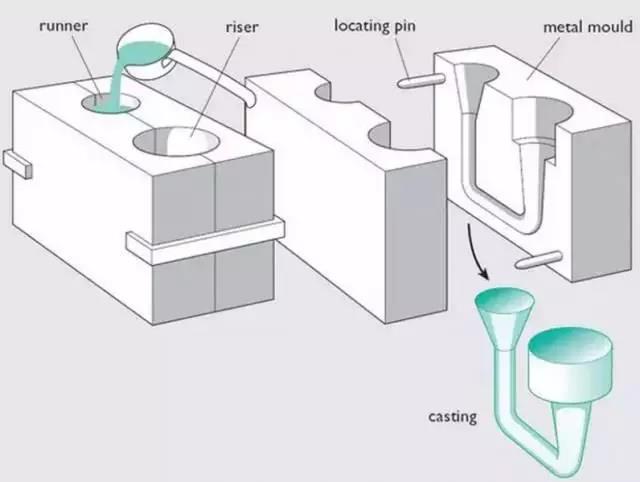

मेटल कास्टिंग म्हणजे वितळलेल्या धातूला उच्च तापमान प्रतिरोधक सामग्रीपासून बनविलेल्या पोकळ साचामध्ये इंजेक्ट करणे आणि इच्छित आकाराचे उत्पादन मिळविण्यासाठी कंडेन्स करणे; प्राप्त केलेले उत्पादन एक कास्टिंग आहे.

कास्टिंग वर्गीकरण

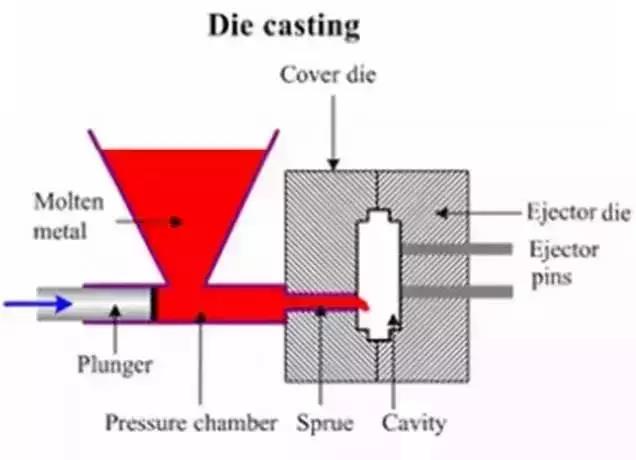

उच्च दाबाच्या क्रियेखाली, द्रव किंवा अर्ध-लिक्विड मेटल डाय-कास्टिंग मोल्ड (डाय-कास्टिंग मोल्ड) च्या पोकळीला एका वेगात भरते आणि कास्टिंग मिळविण्यासाठी दबावाखाली तयार होते आणि मजबूत होते.

तथापि, सामान्य अॅल्युमिनियम डाय-कास्टिंग प्रक्रियेमध्ये एक समस्या आहे की गुळगुळीत अॅल्युमिनियम ऑक्साईड फिल्म उपचार करणे कठीण आहे. कारण असे आहे की मूसच्या सर्व भागात प्रवाह सुधारण्यासाठी सिलिकॉन कच्च्या मालामध्ये जोडला जातो. म्हणूनच, जर आपण अॅल्युमिनियम डाय कास्टिंगला रंग देत असाल तर पेंटिंगनंतर त्याचा प्रीमियम भावना कमी होऊ शकेल कारण ते प्लास्टिकसारखे दिसते.

फोर्जिंग

1. हॅमर किंवा स्मिथ फोर्जिंग

हॅमर फोर्जिंग किंवा फोर्जिंगसाठी हीच पद्धत वापरली जाते, जी फोर्जिंग तापमानात वर्कपीस गरम करण्यासाठी आणि सपाट हातोडा आणि ड्रिल प्लेटच्या दरम्यान तयार करते; लहान तुकड्यांना हाताने लोखंडी फोर्जिंग म्हटले जाऊ शकते; मोठ्या तुकड्यांसाठी, स्टीम हॅमर (स्टीम हॅमर) खालीलप्रमाणे वापरणे आवश्यक आहे. त्यापैकी, ड्रिल प्लेट आणि फ्लॅट हॅमर दरम्यान कामाचे ऑब्जेक्ट ठेवले आहे. स्टीम हॅमरच्या संरचनेबद्दल, ते फोर्जिंग क्षमतेवर अवलंबून असते. प्रकाश प्रकार एकल-फ्रेम प्रकार आहे आणि जड प्रकार हा डबल-फ्रेम प्रकार आहे.

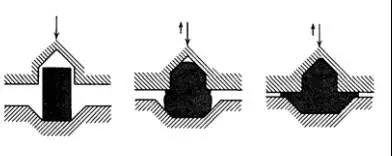

3. दबाव फोर्जिंग (फोर्जिंग) | फोर्जिंग दाबा

प्रेशर फोर्जिंग ही एक फोर्जिंग पद्धत आहे ज्यामध्ये धातू हळू दाबाने मरणार आहे. धातूचा बराच काळ सक्तीचा अधीन असल्याने, एक्सट्रूझन प्रभाव केवळ फोर्जिंगच्या पृष्ठभागावरच नव्हे तर वर्कपीसच्या मध्यभागी देखील असतो. म्हणूनच, अंतर्गत आणि बाह्य एकसमानतेचा प्रभाव प्राप्त करू शकतो आणि त्याच्या उत्पादनांची गुणवत्ता हातोडी फोर्जिंगपेक्षा चांगली आहे.

मोबाइल फोन कॅसिंगच्या प्रक्रियेत फोर्जिंगचा वापर केला जातो, जो सीएनसीचा वेळ प्रभावीपणे कमी करू शकतो, जेणेकरून किंमत तुलनेने कमी असेल; आणि एनोडायझिंगसाठी 95% पेक्षा जास्त एल्युमिनियम सामग्रीसह अॅल्युमिनियम मिश्रधाता निवडले जाऊ शकतात. उत्पादन प्रक्रिया: प्रथम फोर्जिंगद्वारे जाड मोबाइल फोन स्ट्रक्चरल भाग मिळवा; नंतर सीएनसी अनावश्यक भाग बाहेर काढा; एनएमटीने मेटल + प्लास्टिक इंटिग्रेटेड स्ट्रक्चरल भाग प्राप्त केले; एनोडाइज्ड पृष्ठभाग उपचार; आणि शेवटी अँटेना कव्हर ग्लूइंग.जसे खाली दर्शविल्याप्रमाणे ओप्पो आर 7/आर 7 प्लस

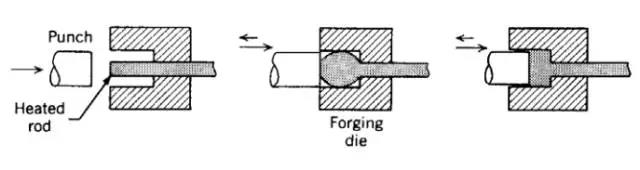

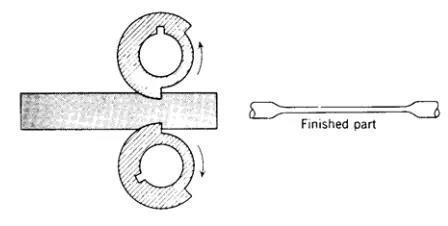

रोल फोर्जिंगचे तत्व खालील आकृतीमध्ये दर्शविले आहे.

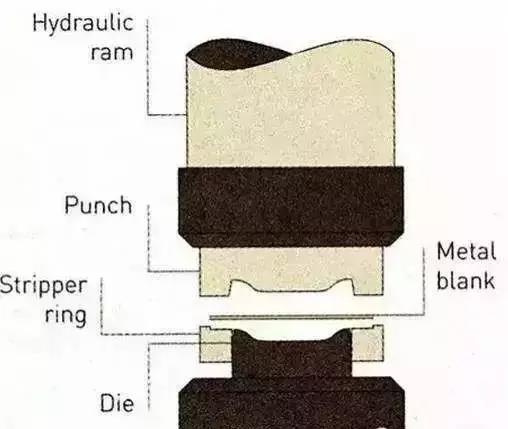

पंचिंग

मेटल पंचिंग ही एक मेटल कोल्ड प्रोसेसिंग पद्धत आहे, ज्याला कोल्ड पंचिंग किंवा शीट मेटल पंचिंग देखील म्हटले जाते. पंचिंग उपकरणांच्या सामर्थ्याच्या मदतीने, मेटल शीट थेट साच्यात बळजबरीने तयार केली जाते. पंच केलेले भाग मोठ्या प्रमाणात ऑटोमोबाईल पार्ट्स मॅन्युफॅक्चरिंग आणि घरगुती उपकरणांच्या निर्मितीमध्ये वापरले जातात.

हस्तकला प्रक्रिया:

1. मोल्ड टेबलवर मेटल प्लेट निश्चित करा

नुकत्याच सुरू झालेल्या रेडमी नोट 3 मध्ये मुद्रांकन प्रक्रियेद्वारे बनविलेले मेटल बॅक कव्हर वापरले जाते.

स्टॅम्पिंगचा थेट फायदा म्हणजे खर्च बचत. यासाठी नॅनो-इंजेक्शन मोल्डिंगची आवश्यकता नाही आणि पीसल्यानंतर थेट एनोडाइझ केले जाते. मोठ्या प्रमाणात उत्पादन द्रुतगतीने वाढते; परंतु या तंत्रज्ञानाचा तोटा म्हणजे फ्यूजलेजच्या वरच्या आणि खालच्या टोकांना प्लास्टिकच्या चिमटाचे असणे आवश्यक आहे. जटिल अंतर्गत रचना करू शकत नाही, केवळ मागील कव्हरसाठी वापरली जाऊ शकते.

सीएनसी | सीएनसी मशीन साधन

सीएनसी सामान्यत: "सीएनसी मशीन टूल" म्हणून ओळखले जाते, जे प्रोग्रामद्वारे नियंत्रित केलेले स्वयंचलित मशीन साधन आहे. कंट्रोल सिस्टम नियंत्रण कोड किंवा इतर प्रतीकात्मक सूचनांसह प्रोग्रामवर तार्किकपणे प्रक्रिया करू शकते आणि संगणक डिकोडिंगद्वारे, मशीन टूल निर्दिष्ट क्रिया करू शकते आणि मूळ मेटल प्लेटचा तुकडा बर्याच काळासाठी प्रक्रिया केला जातो आणि शेवटी इच्छित आकारात बनविला जातो.

आयफोन 5 आणि 6 एका तुकड्यात अॅल्युमिनियम मिश्र धातुपासून बनविलेले आहेत, म्हणजेच शरीर आणि फ्रेम अॅल्युमिनियम मिश्र धातु सीएनसीच्या एका तुकड्याने बनलेले आहेत. तथापि, मोबाइल फोनच्या रेडिओ फ्रिक्वेन्सी सिग्नल समस्येचा विचार केल्यास, शरीरास बर्याच विभागांमध्ये विभागले जाईल, सामान्यत: वरच्या आणि खालच्या भागांमध्ये. शेवटी इंजेक्शन मोल्डिंग आणि इतर विभाजने निवडा.

उच्च प्रतीचे स्वरूप मिळविण्यासाठी, एनोडायझिंग, सँडब्लास्टिंग, पॉलिशिंग इत्यादी पृष्ठभागावरील उपचार देखील केले जातील, परिणामी एक अनोखा रंग आणि गुळगुळीत स्पर्श होईल.

------------------------------------------------------------------------------------------------------------------------------------------

रेबेका वांग यांनी संपादित केले